の ヤマハバイクカムシャフト 極度のトライボロジーストレス下で動作し、カムローブがバルブタペットまたはローラーに対して常に滑り、転がります。この高圧、高速接触には、優れた材料科学と表面処理が必要です。調達専門家やエンジン製造業者にとって、長期耐久性を保証するカムシャフトを選択するには、特定の硬度要件と、それらを満たすように設計された製造プロセス (窒化や冷間鋳造など) を深く掘り下げる必要があります。

の longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

孔食は、材料の耐久限界を超える応力サイクルが繰り返されることによって生じる疲労破壊です。技術的な課題 高性能二輪車カムシャフトのカムロブのピッチングを防止 これには、高い表面硬度だけでなく、応力を効果的に分散し、表面に伝播する微小亀裂を回避するために、適切な浸漬深さ(硬化層の厚さ)を確保することも含まれます。

の core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

の core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed カムシャフト熱処理プロセスの疲労寿命への影響 材料のコアが強靭で延性を維持し、致命的な破損を防ぎ、表面が硬くて耐摩耗性を維持することを保証します。

の choice between surface hardening techniques depends on the base material and the required performance profile.

どちらの技術も、強化されたケースを作成することを目的としています。ただし、窒化処理では通常、表面硬度が非常に高く、より浅い硬化層深さ (たとえば 0.3 ~ 0.5 mm) が得られますが、冷間鋳造ではより深い硬化層が得られますが、遷移領域で構造的に不一致が生じる可能性があります。

| 治療方法 | 主な材料 | 代表的な表面硬度 (HRC) | 耐摩耗性の品質 |

|---|---|---|---|

| 窒化処理 | 合金鋼 | 58-65 | 優れた(疲労寿命が長く、歪みが少ない) |

| チルキャスティング | 鋳鉄 | 55-62 | 良好 (コスト効率が高く、一体硬度) |

正確な対応 二輪車エンジンのカムローブ表面硬度要件 製造レベルでの厳格な品質管理を通じて検証されています。

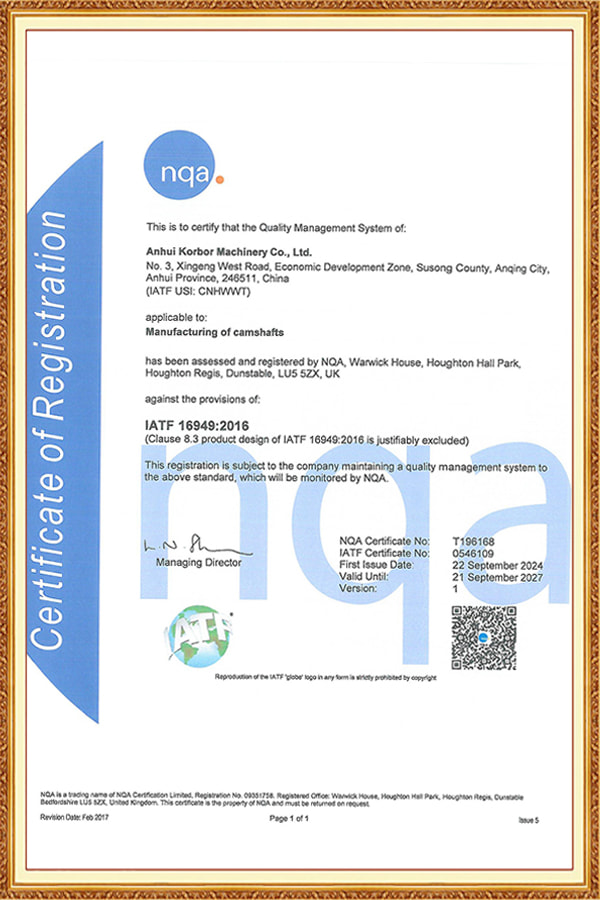

Anhui KORBOR Machinery Co., Ltd. は、1999 年に設立され、現在は寿松経済開発区に拠点を置く国内トップのカムシャフト メーカーの 1 つです。 25 年間にわたり革新を続けてきた当社は、カムシャフトの製造のみに注力しています。当社は高性能合金を選択し、焼き戻し、浸炭、焼き入れなどの厳格な熱処理プロセスを採用して、すべての **ヤマハ モーターサイクル カムシャフト**の強度と硬度を大幅に向上させ、優れた性能と IATF16949:2016 規格への準拠を保証します。当社の「ゼロ欠陥」コンセプトとブランク鋳造から完成品に至るまでの複数レベルの品質管理への取り組みにより、当社の高精度量産コンポーネントが厳しい要求を満たすことを保証します。 二輪車エンジンのカムローブ表面硬度要件 効果的に摩耗に耐えます 高性能二輪車カムシャフトのカムロブのピッチングを防止 。 KORBOR は、自動車およびオートバイのエンジンのカムシャフト分野における理想的なパートナーとして、信頼できる品質とプロフェッショナルなソリューションを提供します。

高い表面硬度は、カムローブとバルブフォロアの間の極度の接触圧力とせん断力に耐えるために重要であり、摩耗や孔食などの疲労破壊を防ぎます。

窒化は鋼に適用される熱化学プロセスで、高い疲労強度を備えた耐摩耗性のケースを作成します。一方、チル鋳造は、急速冷却によって硬い表面層を実現するために鋳鉄に使用される製造技術です。

の minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

の core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

これらの要件を満たすには、適切な高性能合金を選択し、指定された HRC 値と適切な浸漬深さを達成するための制御された表面処理 (窒化など) を適用する必要があり、これはロックウェルまたはビッカース硬さ試験プロトコルを使用して検証されます。